Une série de connaissances liées à l'huile hydraulique pour les engins de chantier - analyse des contaminants de l'huile dans le système hydraulique

Une série de connaissances liées à l'huile hydraulique pour les engins de chantier - analyse des contaminants de l'huile dans le système hydraulique

La contamination de l’huile a un impact direct sur la fiabilité opérationnelle du système et sur la durée de vie des composants.

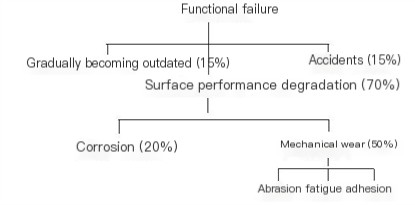

Les données nationales et internationales montrent que les défaillances du système se répartissent en trois catégories : 15 % sont dues à l'obsolescence du système, 15 % à des accidents et 70 % à la pollution par les hydrocarbures. Une analyse plus approfondie de ces facteurs révèle que 20 % sont dus à la corrosion et 50 % à l'usure mécanique. La principale raison de ces défaillances est la présence de particules solides, d'eau et d'air dans l'huile.

1. Classification des polluants de l'huile du système hydraulique

Les polluants présents dans le système peuvent être divisés comme suit selon la forme sous laquelle ils existent :

Polluants solides tels que copeaux de cuivre, poussières de fer, fines minérales, poussières

Contaminants liquides tels que l'eau

Polluants gazeux tels que l'air, le chlore, le monoxyde de carbone

Les trois états de polluants ci-dessus peuvent se transformer les uns en les autres lorsque l’environnement change, et ces polluants produisent également des réactions chimiques lorsqu’ils exercent des forces mécaniques.

1) Particules solides

Les particules solides sont le principal facteur d’usure mécanique et constituent l’objet principal de la recherche sur le contrôle de la pollution.

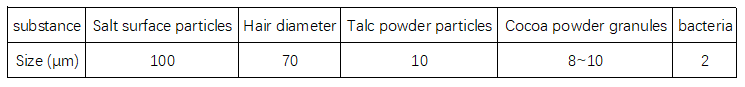

Les particules solides sont des substances mesurées en microns, la plus petite taille de particule visible à l'œil nu est de 40 μm, et certains des différents types de minuscules plages de tailles de particules solides sont présentés dans le tableau ci-dessous :

Comme le montre l'exemple ci-dessus, la contamination par des particules solides invisibles à l'œil nu dans le pétrole est abondante. Pour la détection de ces contaminants particulaires solides, il existe la norme internationale NASA1638.

La norme NAS 1638 est une spécification de propreté proposée par la NASA en 1964, qui est toujours utilisée aujourd'hui et largement reconnue par les industries du monde entier.

2) Oxydation de l'huile

L'oxydation de l'huile est la principale cause de mise au rebut des huiles lubrifiantes. La partie oxydée de l'huile lubrifiante usagée représente 4 à 5 % de l'huile totale. Les composants générés par l'oxydation peuvent être séparés grâce à la purification par centrifugeuse sous vide. Cependant, l'oxydation entraîne déjà une perte d'huile après purification. Grâce à la purification en temps réel, les polluants de l'huile oxydée peuvent être éliminés à tout moment afin de garantir une utilisation optimale de l'huile.

L'eau et l'air présents dans l'huile, ainsi que l'énergie thermique, sont des conditions nécessaires à son oxydation. Les particules métalliques jouent un rôle catalytique important dans ce processus. Des études expérimentales montrent que la présence simultanée de particules métalliques et d'eau dans l'huile augmente fortement son taux d'oxydation, tandis que l'action catalytique du fer et du cuivre le multiplie par plus de 10 et 30 respectivement.

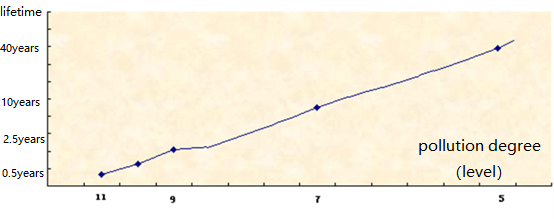

Lorsque les instituts de recherche du monde entier étudient les effets de la pollution sur la vie, les résultats varient considérablement, principalement en raison de facteurs tels que l'environnement de travail, la composition des polluants et la dureté des particules. En règle générale, selon la norme NAS1638, le niveau de contamination est réduit d'un niveau, la durée de vie est doublée, et inversement. En supposant que la durée de vie d'une machine soit de 10 ans avec un niveau de pollution de 7 (NAS1638), la même machine réduit le niveau de pollution de l'huile de plusieurs niveaux, ce qui modifie considérablement sa durée de vie.

3) Aérien

L'air peut être présent dans l'huile sous deux formes : dissous ou libre. L'air dissous dans le liquide a moins d'impact sur le système, mais une fois séparé du liquide, il forme des bulles, ce qui réduit les performances, la fiabilité et la durée de vie des composants du système. Les risques spécifiques de l'air libre dans le liquide pour le système sont les suivants :

※L'air peut produire de la cavitation, ce qui aggrave l'érosion et les dommages à la surface du matériau du composant ;

※ Rendre la réponse de fonctionnement de l'équipement lente et instable et augmenter la consommation d'énergie ;

※Accélère l'oxydation de l'huile, réduit les performances de lubrification et augmente l'indice d'acidité de l'huile ;

※Réduire le module d’élasticité volumétrique et la rigidité de l’huile ;

※Augmenter le bruit de fonctionnement de l’équipement ;

※ Augmenter la température et augmenter les fuites

4) Humidité

L'eau peut également être présente dans l'huile sous deux formes : dissoute ou libre. L'eau est un polluant important pour le système, et on n'y prête souvent pas suffisamment attention. Le principal danger de l'eau pour le système est la corrosion, et d'autres aspects sont la production d'oxydes, de saletés et de gels.

La corrosion par l'eau peut réduire les propriétés de surface des composants et permettre aux particules de rouille de pénétrer dans le système ; L'interaction de l'eau et des additifs produira des substances nocives et accélérera la détérioration de l'huile ;

La synthèse de produits acides à partir d'eau et d'oxydes entraîne des modifications des propriétés du fluide ; l'eau mélangée à l'huile peut émulsionner l'huile et réduire ses propriétés lubrifiantes ; à basse température, le gel de l'eau peut également provoquer une défaillance du système, qui peut être affectée comme de petites particules de sable ou de petites particules métalliques, bloquant le canal d'écoulement et les trous, endommageant la surface et empêchant le fonctionnement des composants.

L'eau favorise la croissance des micro-organismes ; la coexistence d'eau et de particules métalliques raccourcira considérablement le temps d'oxydation de l'huile et augmentera l'indice d'acidité de l'huile utilisée.

2. La source des polluants

Il existe trois aspects principaux expliquant comment ces différents polluants peuvent pénétrer dans le système :

L’un d’eux est constitué des contaminants résiduels du nouveau système, qui restent dans le système lorsque les composants et les tuyaux sont assemblés.

deuxièmement, il est généré lors du processus d’usure mécanique et d’oxydation de l’huile au cours du travail ;

La troisième consiste à intégrer le système dans l’utilisation et la maintenance des équipements.

3. Le mécanisme de génération des polluants

Du point de vue de la source des contaminants, en excluant les facteurs inévitables de maintenance et d'exploitation, les contaminants les plus importants sont générés en raison de l'usure mécanique et de l'abrasion chimique pendant le fonctionnement de l'équipement.

L'usure mécanique peut être divisée en : usure abrasive, usure adhésive, dommages dus à la fatigue.

L'abrasion chimique peut être divisée en : corrosion chimique et détérioration des fluides.

Génération de particules :

Usure mécanique

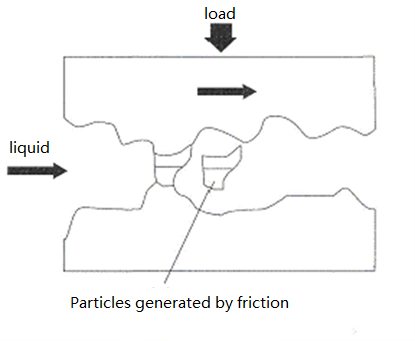

L'une des usures abrasives : l'usure par frottement

Lors du frottement des pièces mécaniques, les particules de taille similaire ou légèrement supérieure à celle de l'espace dynamique sont les plus dangereuses et entament le matériau de surface. Cela modifie la taille de l'espace et produit davantage de particules. Comme le montre la figure ci-dessous.

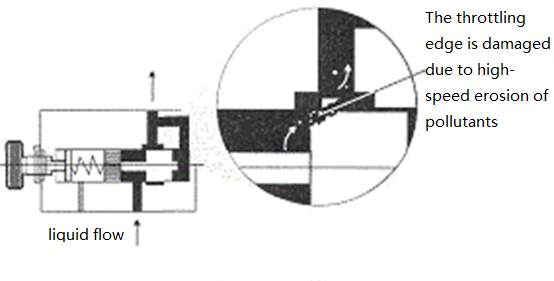

Usure abrasive 2 : usure par érosion

Lorsque le fluide s'écoule, en particulier dans des conditions d'écoulement à grande vitesse, les particules heurtent le bord et la surface de la pièce à grande vitesse, provoquant le décollement du matériau de surface en raison de l'effet d'impulsion, de sorte que la forme de la pièce et l'espace entre les pièces changent et que davantage de particules soient produites en même temps. Comme le montre la figure ci-dessous

Usure adhésive

Des charges importantes, des vitesses lentes ou une faible viscosité de l'huile peuvent réduire l'épaisseur du film, entraînant un contact métal contre métal direct et le collage de certaines surfaces en relief. Lorsque des faces adjacentes se déplacent, ces points de collage sont cisaillés et produisent des particules métalliques. Comme illustré dans la figure ci-dessous.